La maintenance corrective est une pratique incontournable dans le domaine industriel, car elle vise à rétablir le bon fonctionnement des équipements après l’apparition d’une défaillance. Elle fait partie intégrante des stratégies de maintenance et est souvent mise en œuvre lorsque des équipements tombent en panne ou ne fonctionnent plus comme prévu.

Mais qu’est-ce que la maintenance corrective précisément ? Quels sont ses objectifs, ses types, et comment l’intégrer efficacement dans une gestion d’équipement ? Voici tout ce que vous devez savoir.

Sommaire

Définition de la maintenance corrective.

La maintenance corrective désigne l’ensemble des interventions réalisées pour réparer une machine ou un équipement défectueux, afin de le remettre en état de marche. Contrairement à la maintenance préventive, qui anticipe les pannes, la maintenance corrective intervient après qu’un problème s’est produit.

Elle se divise en deux catégories principales :

- Maintenance corrective curative : Intervention immédiate pour réparer une panne et permettre une reprise rapide des opérations.

- Maintenance corrective palliative : Mise en place de solutions temporaires pour maintenir l’équipement en fonctionnement jusqu’à une réparation définitive.

À lire aussi 💡Quels sont les 5 types de maintenance ?

Pourquoi la maintenance corrective est-elle essentielle ?

Bien que souvent perçue comme une solution réactive, la maintenance corrective joue un rôle crucial dans de nombreux environnements industriels :

Réduction des arrêts prolongés

En intervenant rapidement, la maintenance corrective minimise les interruptions de production, limitant ainsi les pertes financières.

Adaptabilité

Certaines pannes sont imprévisibles, et même avec une maintenance préventive bien planifiée, la maintenance corrective reste indispensable.

Gestion des imprévus

Elle permet de répondre efficacement à des situations d’urgence ou à des problèmes inattendus, garantissant la continuité des opérations.

Les étapes clés d’un processus de maintenance corrective efficace.

Pour maximiser l’efficacité de la maintenance corrective, il est essentiel de suivre un processus structuré. Voici les étapes courantes :

Les types de maintenance corrective.

Maintenance curative immédiate

Objectif : Réparer rapidement la panne pour minimiser les arrêts.

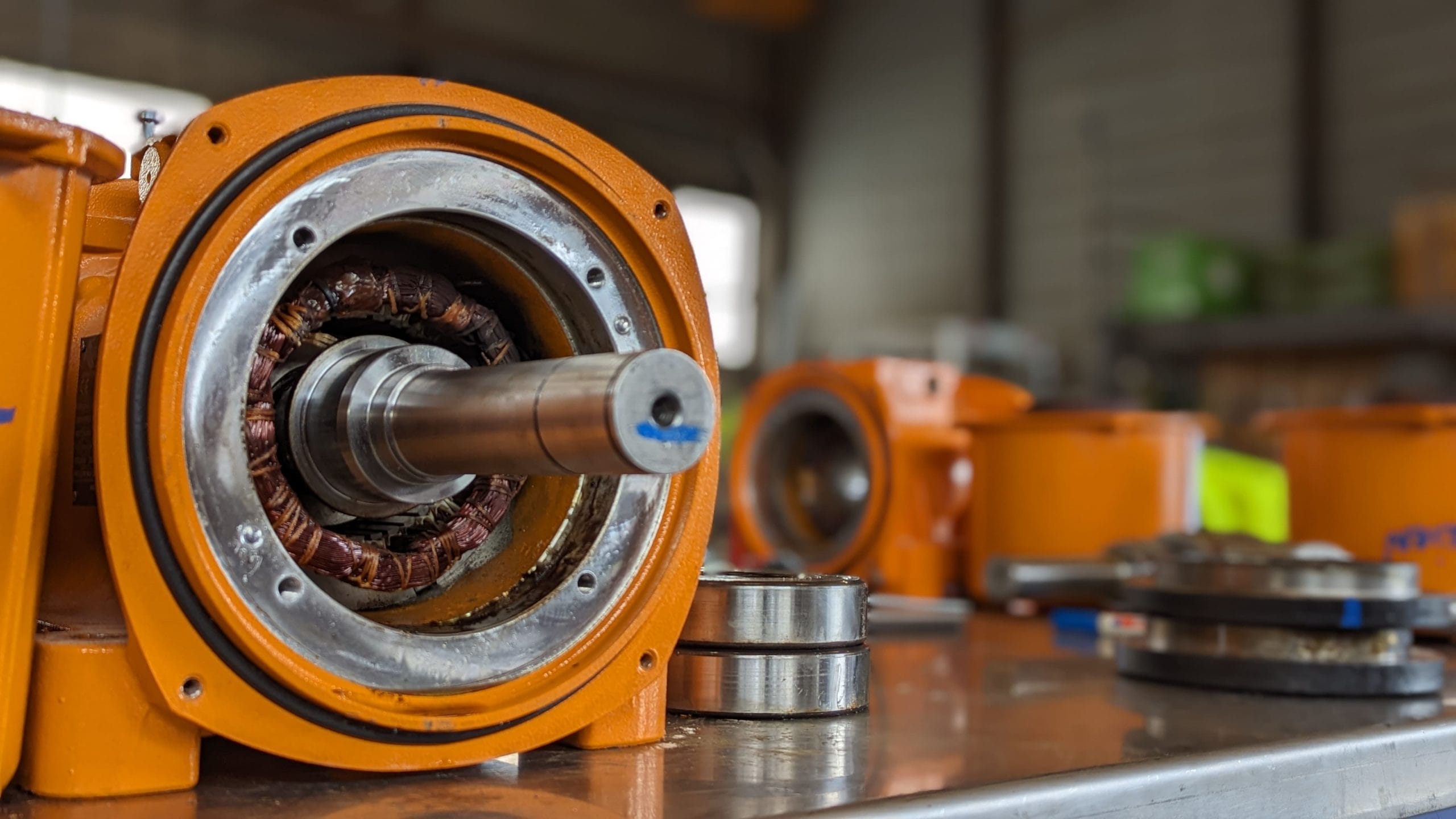

Exemple : Remplacement d’un roulement cassé sur une ligne de production en fonctionnement.

Maintenance curative différée

Objectif : Planifier la réparation lorsque les ressources nécessaires (personnel, pièces de rechange) sont disponibles.

Exemple : Réparation d’un moteur secondaire non critique lors de la prochaine période de maintenance planifiée.

Maintenance palliative

Objectif : Mettre en place une solution temporaire pour éviter une interruption totale des opérations.

Exemple : Mise en place d’un contournement temporaire pour alimenter une pompe défectueuse jusqu’à la réparation.

À lire aussi 💡 Guide pratique de maintenance industrielle

Les avantages et les inconvénients de la maintenance corrective.

Comment optimiser la maintenance corrective dans une stratégie globale.

Pour réduire les impacts négatifs de la maintenance corrective, il est recommandé de l’intégrer dans une stratégie globale de gestion de la maintenance :

- Combiner maintenance corrective et préventive : Une maintenance préventive bien planifiée peut réduire le nombre de pannes nécessitant une intervention corrective. Cependant, il est crucial de maintenir une capacité d’intervention corrective en cas d’imprévus.

- Former le personnel :Un personnel bien formé peut diagnostiquer et résoudre les problèmes plus rapidement, réduisant ainsi les temps d’arrêt.

- Utiliser des technologies avancées : Les outils modernes, tels que les systèmes de surveillance en temps réel, l’analyse vibratoire, et l’intelligence artificielle, permettent de détecter les pannes plus rapidement et d’automatiser une partie du diagnostic.

- Prioriser les équipements critiques : Identifiez les machines les plus importantes pour vos opérations et développez des plans d’intervention spécifiques pour ces équipements.

- Documenter et analyser les pannes : Enregistrant chaque intervient corrective, il devient possible d’identifier des tendances récurrentes et de mettre en place des solutions à long terme.

Les outils indispensables pour la maintenance corrective.

L’analyse vibratoire des machines tournantes est une technique incontournable pour assurer la fiabilité, la performance et la sécurité des équipements industriels. Grâce aux avancées technologiques, elle devient de plus en plus accessible et précise, permettant aux entreprises de réduire les temps d’arrêt, d’optimiser la durée de vie des machines et de réduire les coûts de maintenance. En adoptant une stratégie de maintenance basée sur l’analyse vibratoire, les entreprises peuvent améliorer la performance globale de leurs opérations et éviter les pannes coûteuses.

Conclusion.

La maintenance corrective reste une composante essentielle de toute stratégie de gestion des équipements. Bien qu’elle intervienne après l’apparition d’une panne, une approche bien planifiée peut limiter son impact sur les opérations et réduire les coûts associés. En combinant maintenance corrective et préventive, et en tirant parti des outils modernes, il est possible de garantir une productivité optimale tout en minimisant les interruptions.

Découvrez notre offre de maintenance industrielle.

Découvrez l’actualité de notre atelier au quotidien via notre page LinkedIn !